折弯机是钣金加工必不可少的设备之一。随着科技的发展,传统折弯机已经不能满足现代生产的需要。为什么越来越多的人会选择电液伺服数控折弯机?

普通型折弯机:

- 普通折弯机是利用扭轴同步,无法是 Y1 和 Y2 独立分开。

- 角度调节利用电机驱动油缸缸内丝杆,多方面误差导致角度不准确。

- 普通折弯机是利用凸轮轨迹,调节起来比较繁琐,精准度不高。

- 扭轴装置长时间会产生间隙误差,容易导致 Y1 和 Y2 不同步现象。

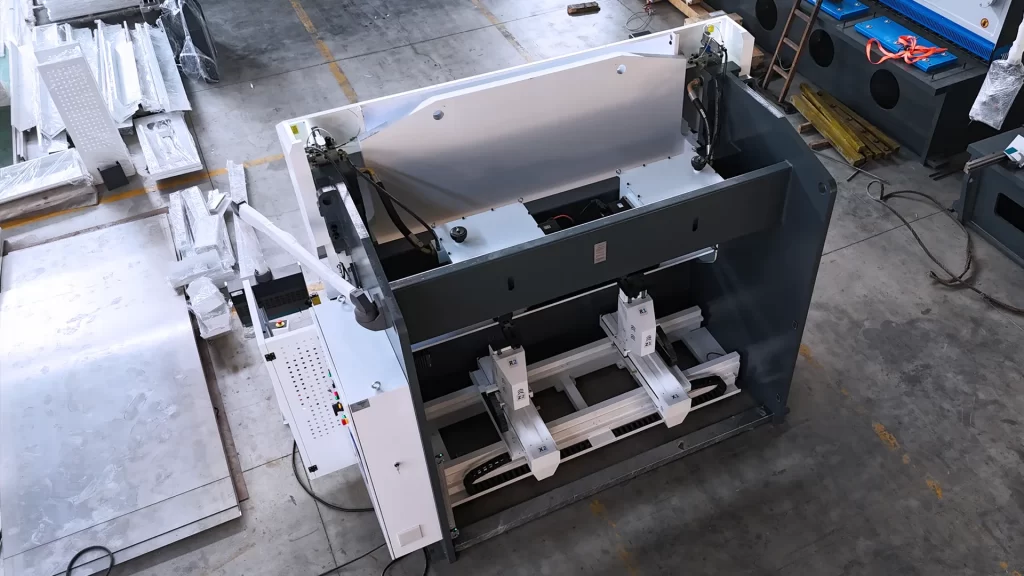

电液折弯机:由克劳斯出品 PBS-110T/3200 DA53T 4+1 轴为例

- 精确的角度控制:采用电液伺服控制系统,能够精确控制滑块的行程和压力,从而实现对折弯角度的精确控制,一般角度误差可控制在 ±1° 以内,甚至更高精度,能满足各种高精度钣金加工需求。

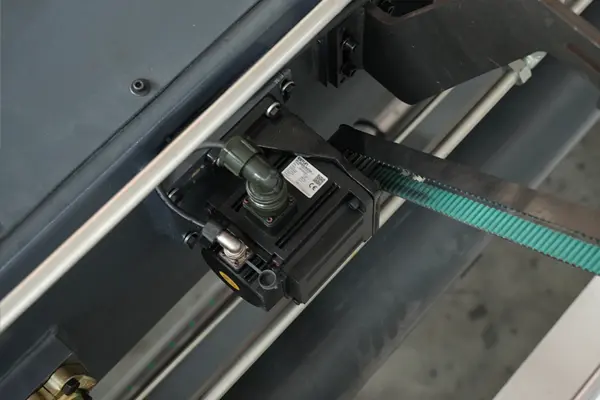

- 尺寸精度高:配备高精度的光栅尺等测量反馈装置,实时监测和反馈滑块位置及工件尺寸,确保折弯尺寸精度,后挡料定位精度可达 ±0.02mm 左右,保证了工件尺寸的一致性。

- 快速的工作循环:电液折弯机的液压系统响应速度快,滑块的上下运动速度可根据加工需求进行快速调整,在保证加工质量的前提下,大幅缩短单个工件的加工时间,提高生产效率。

- 自动化程度高:可与自动化上下料设备、机器人等集成,实现自动化生产线作业,减少人工干预,提高生产效率和产品质量稳定性,降低劳动强度。

- 人性化操作界面:通常配备触摸屏或数字控制面板,操作界面直观友好,操作人员通过简单的按键输入或触摸操作,即可完成各种参数的设置和加工操作,无需复杂的操作技能和经验。

- 编程功能强大:具有多工步编程功能,可预先编写好多个折弯步骤和参数,一次性完成复杂形状工件的加工,减少了人工操作的繁琐程度,提高加工效率和准确性。

- 多种材料加工:可以对不同材质的金属板材进行折弯加工,如不锈钢、碳钢、铝合金等,无论是硬度较高的材料还是较软的材料,都能通过调整合适的压力和参数,实现高质量的折弯。

- 不同厚度和长度板材加工:通过调整液压系统压力和模具配置,能够适应不同厚度和长度的板材折弯,加工范围广泛,可满足各种不同规格工件的加工需求。

- 先进的液压系统:采用高品质的液压元件和先进的液压控制技术,系统运行稳定,压力输出均匀,能够有效避免因压力波动而导致的工件变形或质量问题,保证了加工过程的稳定性和可靠性。

- 结构坚固耐用:机身结构通常采用高强度钢板焊接而成,并经过时效处理等工艺,具有良好的刚性和稳定性,能够承受较大的折弯力,长期使用不易变形,保证了设备的使用寿命和加工精度。

- 多重安全防护装置:配备有光幕保护、双手操作按钮、紧急停止按钮等多种安全防护装置,能够有效防止操作人员在加工过程中受到意外伤害,提高了操作的安全性。

- 故障诊断与保护功能:具有完善的故障诊断系统,能够实时监测设备的运行状态,当出现故障时,系统会自动停机并显示故障信息,便于维修人员及时排查和解决问题,避免设备进一步损坏。

相比之下,电液伺服折弯机的性能优势及配置远超于普通折弯机。如需进一步了解该机型的技术细节或获取报价,建议直接联系 江苏克劳斯官方销售团队,提供具体加工需求(如材料厚度、折弯角度等),以获取定制化方案。