为了实现更高的电梯钣金部件弯曲精度,钣金弯曲工艺参数,包括 SPC、SPHC、SUS304 和 804-GG 等广泛使用的材料的弯曲半径(R 角),在钣金车间使用 CNC 折弯机以 90° 角仔细测量。采用光学测量仪来确定精确的弯曲半径,而游标卡尺用于精确计算弯曲系数。

测试结果提供了有价值的参考数据,支持选择最佳弯曲工具。这有助于提高弯曲过程中的 R 角精度,并显著提高尺寸计算的精度。

钣金弯曲测试的意义

弯曲半径(在 R 内)和弯曲系数是直接影响钣金弯曲工艺质量的关键参数。弯曲半径受弯曲工具、材料厚度和材料性能等因素的影响,而弯曲系数由材料厚度、弯曲半径和弯曲角度决定。此外,弯曲系数在计算工件的展开尺寸方面起着关键作用。

当前计算 90° 弯曲系数的公式表示为 α = 1.36t + 0.43R(其中 t 是材料厚度)。但是,在计算弯曲系数时可能会出现常见错误,例如:

- 名义 t 值与实际材料厚度之间的差值。

- 实际内弯半径 (R) 与图纸中所示的所需 R 之间的偏差,通常在计算中假设。

- 使用 R 仪表的误差,其中低于 R3 的值近似为 0.25,高于 R3 的值近似为 0.5。

- 在确定弯曲 R 时未考虑材料和弯曲方法的差异。

这些误差会累积,尤其是当工件经历多次弯曲时,会导致最终产品的尺寸精度变差。

为了克服这些挑战,该实验测量了各种弯曲材料的实际厚度,采用光学测量仪进行精确的内半径和外半径测量,并计算了实际弯曲系数。将这些结果与公式进行比较有助于选择正确的弯曲模具,提高 R 角精度,并提高尺寸计算的精度。

钣金弯曲工艺参数测试方案

测试材料

本实验测试的材料为 SPCC、SPHC、SUS304 和 804-GG,均来自我们公司。每种材料都有不同的厚度规格,如表 1 中详细说明,以评估它们在弯曲过程中的行为。

表 1 测试材料和厚度 (mm)

| 厚度 t/mm | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 |

| SPCC 公司 | √ | √ | √ | √ | √ | √ | ||||

| SPHC (英文) | √ | √ | √ | |||||||

| SUS304 型 | √ | √ | √ | √ | √ | |||||

| 804-GG 系列 | √ |

测试样品 用于实验

的每个样品尺寸为 100 毫米 x 100 毫米,使用激光切割和落料进行生产。这确保了样品的尺寸精度保持在 0.1 毫米的公差范围内,为分析提供了可靠的数据。

测试设备

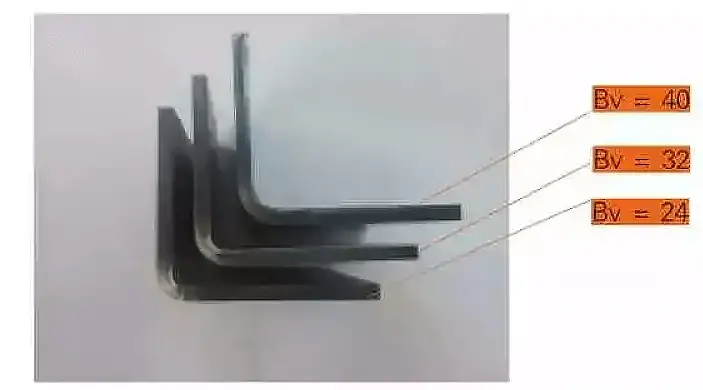

使用的弯曲设备包括位于钣金车间的 CNC 折弯机。用于实验的 V 型槽模具来自 FASTI-50 和 Beyeler,选择弯刀上模进行精确弯曲,如图 1 所示。

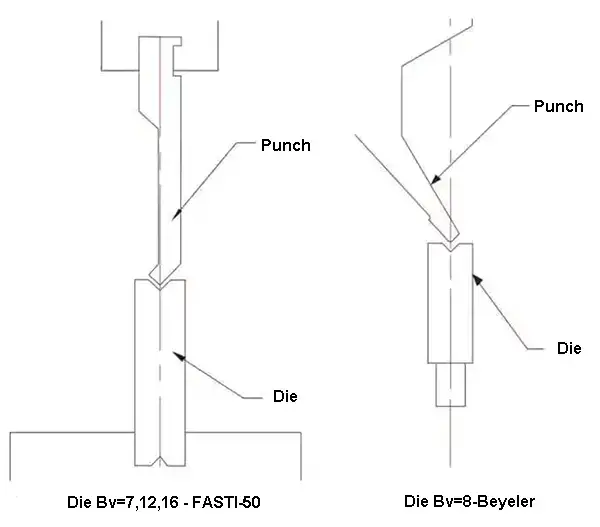

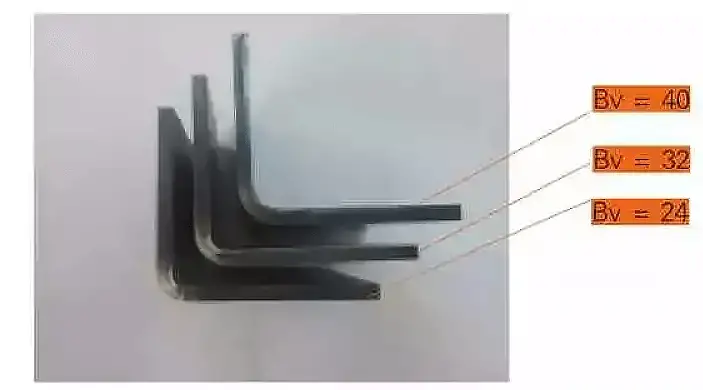

为了进行额外的测试,使用了三点弯曲机 (3P250)。如图 2 所示,为本实验选择的直刀上模是尖刀 R7 和圆刀 R9,以比较不同模具类型的性能。

| 模具开口(Bv/mm) 压机制动器和冲床类型 | 7 | 8 | 10 | 12 | 16 | 24 | 32 | 40 | |

|---|---|---|---|---|---|---|---|---|---|

| V 型开口 (鹅颈冲头)) | 贝耶勒 | √ | |||||||

| 法斯特 50 | √ | √ | √ | ||||||

| 三点 式(直冲) | 3P250 | √ | √ | √ | √ | √ | √ | √ | |

测量弯曲参数的测试方法

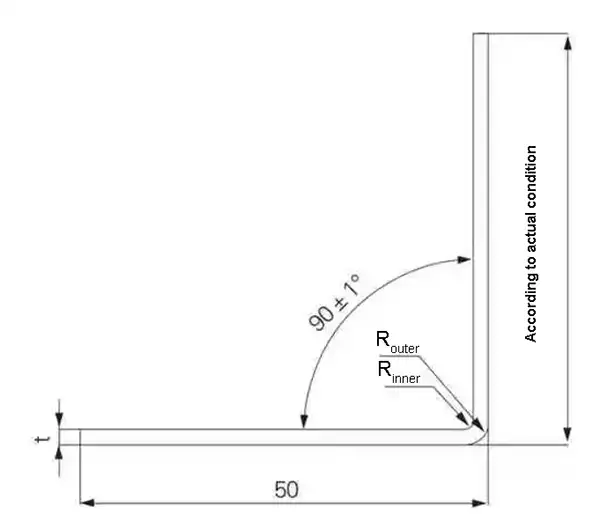

为确保结果准确,使用千分尺测量每个试样的真实厚度,每种材料厚度平均测量四块。然后使用各种弯曲模具对试样进行弯曲,弯曲角度为 (90 ± 1)°,一侧目标长度为 50 毫米,如图 3 所示。

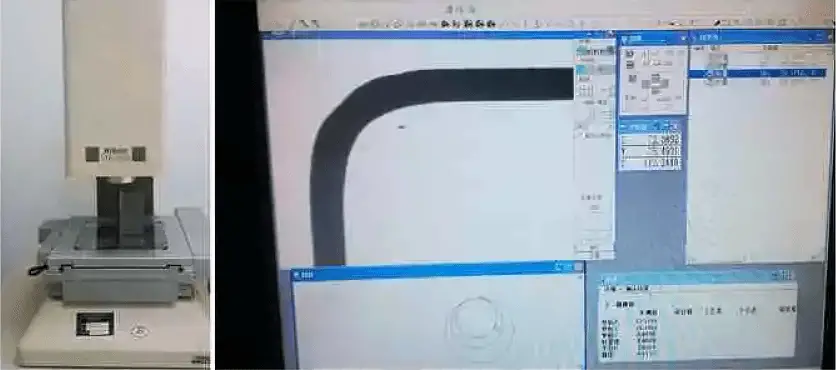

每个厚度规格都经过五次测试,以确保一致性。弯曲过程完成后,使用光学测量仪扫描弯曲角度轮廓,以准确确定外弯曲半径(R 外侧)和内弯曲半径(R 内侧),如图 4 所示。

然后使用游标卡尺测量两侧的长度,从而计算弯曲系数。对于每种材料厚度,此过程重复 5 次,平均值用于进一步分析。

测试结果和分析

测试结果表提供的数据包括每种材料的实际材料厚度、90° 弯曲的内半径和外半径、弯曲系数和减薄率。

实际材料厚度表 3 比较了用千分尺测量的试样的标称厚度和实际厚度。结果表明,SPCC 的实际厚度在其标称厚度的 0.03 毫米以内,而未涂层的 SUS304 大约薄 0.07 毫米。对于 4.5 毫米的热轧 SPHC 板,测得的厚度为 4.2 毫米。

表 3 测试材料的实际厚度 (mm)

| 标称厚度 | 1.0 | 1.2 | 1.5 | 2.0 | 2.3 | 2.5 | 3.0 | 3.2 | 4.5 | 6.0 | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 实际厚度 | SPCC 公司 | 1.00 | 1.18 | 1.48 | 2.01 | 2.50 | 2.97 | ||||

| SPHC (英文) | 3.13 | 4.20 | 5.91 | ||||||||

| SUS304 (去除薄膜) | 0.93 | ||||||||||

| 804-GG 系列 | 2.26 | ||||||||||

弯曲内角 (R内)内侧弯曲半径 (R内) 受材料、板厚、弯曲方法和工具的影响。在这些因素中,材料类型显示出最显著的影响:

- R内(SUS304) > R内(SPCC):例如,V 形槽宽度 (Bv) 为 12 毫米时,R内对于 1.2 毫米 SPCC 为 1.85 毫米,而 SUS304 为 2.09 毫米。

- 板厚对 R 的影响内在使用相同的弯曲模具时是次要的。例如,当三点弯曲 Bv = 12mm 时,厚度范围为 1.0mm 至 2.0mm 的 SUS304 板具有 R内值介于 2.33 毫米和 2.51 毫米之间。

- R内(三点式) > R内(V 型槽): 相同的 V 型槽下模 (Bv = 7mm, 12mm, 16mm) 的比较表明 R内在三点弯曲中大于在 V 型槽弯曲中。

- 较大的 Bv 导致较大的 R内:通过三点弯曲,更宽的槽宽(Bv = 24mm、32mm、40mm)导致 R内值分别约为 4.0 毫米、4.7 毫米和 5.9 毫米。因此,材料、弯曲方法和槽宽都会影响 R内,因此在设置过程中需要仔细考虑。

厚度减少和外侧弯曲半径 (R外)R 之间的区别外和 R内用于计算弯曲附近的平均厚度 (t’ = R外– R内).减速比 (η) 确定为 η = (t – t’)/t。

数据表明,所有测试用例都发生了厚度减少,大多数减少率在 6% 到 15% 之间。材料厚度、弯曲方法和减薄时槽宽之间的关系很复杂,尽管 SPHC 表现出较低的减少率,约为 4% 至 6%。

弯曲圆度光学测量仪计算出 R 的圆度值内和 R外:

- 当 Bv = 7-16 mm 时,圆度值最小,通常≤ 0.05 mm,表明精度高。

- 在 Bv = 24mm、32mm 和 40mm 时(均为三点弯曲),圆度值超过 0.1mm,表明较大的凹槽宽度会降低弯曲的圆度。

弯曲系数 (α)该表还比较了弯曲系数的测量值和计算值(使用公式 α = 1.36t + 0.43R内).差异很小,证实了该公式适用于广泛的条件。弯曲系数主要取决于材料厚度 (t) 和实际 R内,材料类型、板厚和工具会影响 R内.

对于新材料或不同厚度,必须测量实际厚度和 R内以确保精确的结果。

结论

从分析中可以得出几个关键结论:

- 测试结果:结果揭示了使用 Beyeler、FASTI-50 和 3P250 等 CNC 折弯机加工时,SPCC、SPHC、SUS304 和 804-GG 常用板材厚度的弯曲 Rinner、Router 和弯曲系数。

- 材料的影响:Rinner 不仅受弯曲模具的影响,还受到材料类型的显着影响。试验表明,在相同的弯曲条件下,SUS304 的 Rinner 略大于 SPCC 的 Rinner。

- 弯曲方法注意事项: 当其他弯曲参数保持不变时,与 V 形槽弯曲相比,三点弯曲的 Rinner 通常更大。这表明在选择弯曲系数时应考虑弯曲方法的选择。

- 通用弯曲系数公式:弯曲系数计算公式 α = 1.36t + 0.43Rinner 被认定为普遍适用。通过积累常用弯曲材料的实际厚度数据以及来自弯曲模具的相应 Rinner 值,可以确定更准确的弯曲系数。