电液伺服数控折弯机的角度补偿是为了提高折弯精度,确保折弯工件在长度方向上角度一致。

补偿原因:

在工件折弯过程中,由滑块两端受力,板材折弯时的反作用力会导致滑块下表面产生凹型形变,使滑块中间部分型变量较大,最终折弯出来的工件角度在全长方向大小不一。

关键影响因素:

1.材料特性:弹性模量、屈服强度、厚度(如不锈钢比低碳钢回弹更大)。

2.模具参数:下模开口宽度(V 型槽)、模具圆角半径(开口越大,回弹越显著)。

3.工艺参数:折弯速度、液压系统压力、保压时间。

4.环境因素:温度变化可能导致材料或模具膨胀,影响精度。

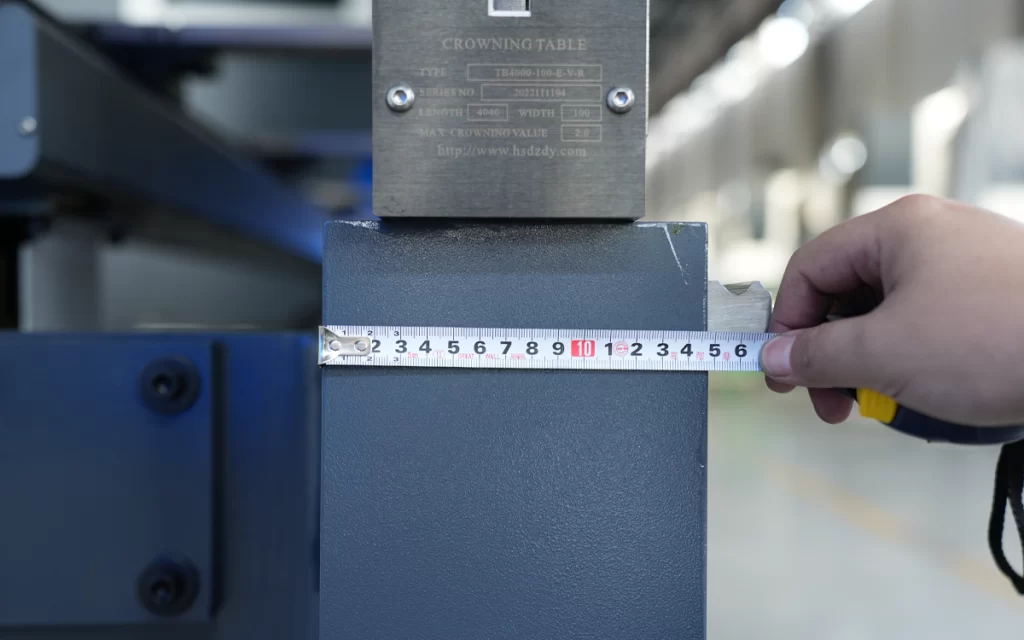

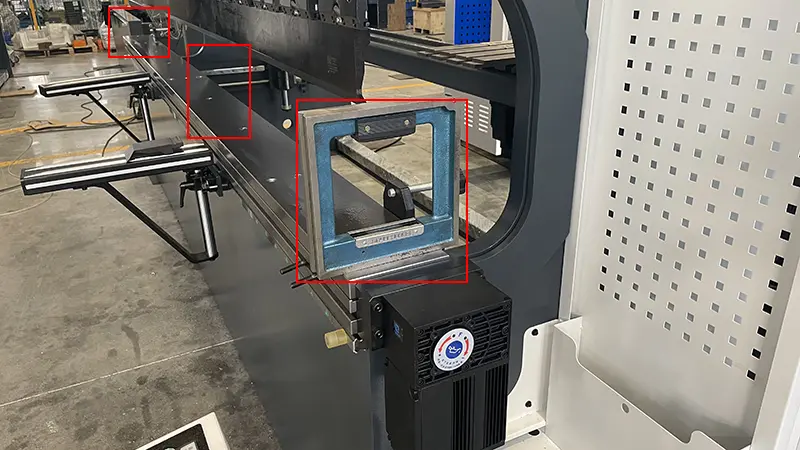

例如:江苏克劳斯生产的 PBS-200T4000 DA53T-4+1 轴数控折弯机,采用湖北黄石大中机械补偿式工作台(黄石三环锻压旗下品牌)

DA53T 系统是荷兰 Delem 公司开发的一款用于数控折弯机的控制系统,在电液伺服数控折弯机中,它与机械补偿有着紧密的联系。

机械补偿与 DA53T 系统的配合

DA53T 系统可以与机械补偿装置协同工作。操作人员在 DA53T 系统的触摸屏上输入板厚、长度等参数后,系统会依据内置的算法,自动计算出所需的补偿量,并将控制信号传送给机械补偿机构的驱动电机,驱动加凸斜楔块移动,使工作台形成与挠度曲线相匹配的形状,实现精确的角度补偿。

DA53T 系统对机械补偿的优势

- 精确控制:DA53T 系统能够精确控制机械补偿的量,通过高精度的传感器和闭环控制系统,实时监测和调整补偿机构的动作,确保补偿的准确性,保证工件全长角度均匀。

- 操作便捷:DA53T 系统具有图形化的操作界面,操作人员可以直观地输入参数和设置补偿量,无需复杂的计算和手动调整。系统还具备自动计算功能,根据输入的板材和折弯参数,自动生成最优的补偿方案。

- 功能丰富:除了控制机械补偿外,DA53T 系统还具备多种功能,如模具管理、材料参数设置、折弯程序编制、图形化编程、展开长度计算等,可提高折弯机的整体性能和加工效率。

黄石大中机械作为国内知名的机械装备制造商,其补偿工作台(或校正工作台)通常用于高精度加工设备(如数控折弯机、激光切割机等)中,用于校正机械误差、补偿材料变形或提升加工精度。以下是针对此类补偿工作台的技术解析及操作指南:

一、补偿工作台的核心功能

误差校正

补偿机床因长期使用导致的机械磨损(如导轨间隙、丝杠反向间隙)。

修正因温度变化引起的热变形误差(通过温度传感器反馈)。

材料变形补偿

针对金属板材折弯、冲压过程中的回弹、扭曲进行动态补偿。

结合激光测距或压力传感器,实时调整模具位置或压力参数。

多轴联动精度提升

在复杂加工中(如三维折弯),通过补偿算法协调 X/Y/Z 轴运动轨迹。

二、黄石大中补偿工作台的典型技术方案

- 硬件配置

高精度传感器:光栅尺、激光位移传感器(精度±0.01mm)。

伺服驱动系统:电液伺服或全电动控制,响应速度快(毫秒级)。

模块化设计:支持快速更换模具或夹具,适配不同加工需求。 - 软件功能

自动标定程序:一键完成机械原点校准和误差映射。

数据库管理:存储材料参数(如弹性模量、屈服强度)及历史补偿数据。

智能算法:基于 PID 控制或模糊逻辑的动态补偿算法。 - 典型应用场景

数控折弯机:补偿折弯角度回弹,解决“角度超差”问题。

激光切割机:校正光路偏移,提升切口垂直度。

冲压生产线:对冲头与模具的同心度进行实时校准。